まえがき

先日(先日…?)、NHK学生ロボコン2023出場報告の記事を公開しましたが、読んでいただけましたでしょうか?

この記事ではRabbit Robot(以下RR)についてそれぞれの担当者から詳しい解説をしていこうと思います。あまり長々と書いてもどうしようもないのでまえがきはこれぐらいにして早速、ハードウェアから解説していこうと思います。

それぞれの担当者は以下のようになります。

ハードウェア:かな・NonNon

ソフトウェア:あさい・り

ハードウェア

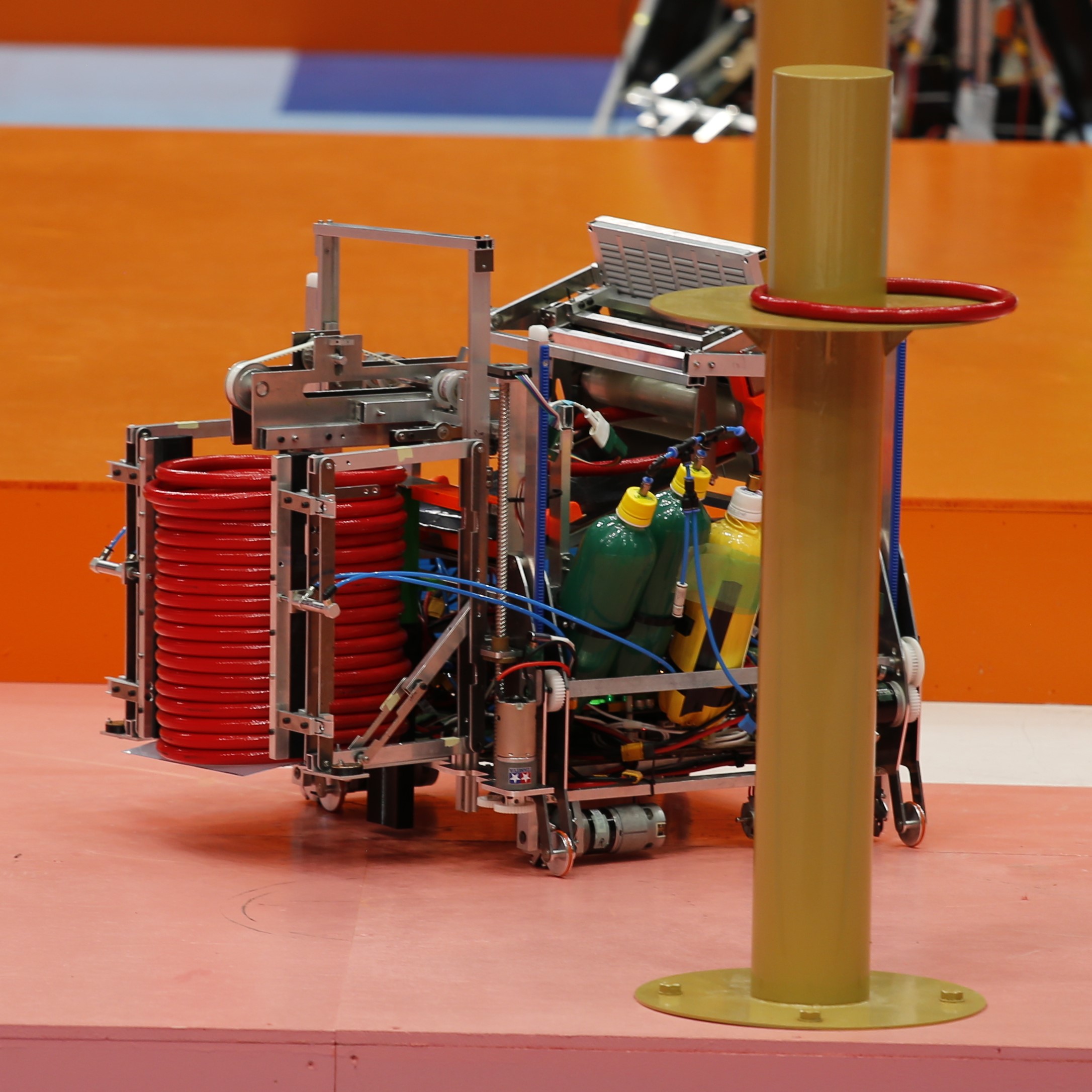

RRのリング回収装填機構の設計を担当したかなです。

今年弊チームのRRのコンセプトは”橋渡し・段越え機構による最速妨害”でした。そのため、RRは足回りの昇降機構の占める部分が多く、その他の機構(回収→装填→射出機構・妨害機構)を残された部分で如何に実現するかが今回の設計で一番難しかったところになります。

まず1次ビデオの段階では、リングを横向きに並べてその中に回収ハンドを差し込んで内側から押し広げることで把持する案を採用していました。しかし、当時使っていたリングが公式のものよりも伸縮性の高いものであったため上手く把持することが難しかったこと、リングを回収した後のハンドを縦向きになるよう回転させるために使っていたサーボモータへの負荷が高すぎたことなどを踏まえてこの機構案は没となりました。

その後、縦置きしたリングの下にちりとりのように板を差し込むことでリングを回収する機構案を採用しましたが、ハンドが開いたままだと初期制限を超えてため、リンク機構を用いた展開式となりました。

回収したリングを装填機構まで昇降させるのには、1次ビデオの段階からすべりねじを採用していました。リングは一つ一つ装填していたため、スピードはあまり必要なかったこと、すべりねじの剛性の高さよりリング20本(約2.8kg)を持ち上げても安定性が高かったことなどを理由としています。基本的な構造の変更はしませんでしたが、2次ビデオの際には回収ハンドの変更に伴った設計変更を、本番までの1ヶ月程度の間にはリングを20本すべて装填するためのすべりネジの位置変更などを行いました。

リング装填機構には、タイミングベルトに取り付けられた爪を最上部のリングに引っかけて射出機構に付随している板にのせ、エアシリンダによって射出機構まで押し出すという方式を採用しました。また、この板には大きな歯車が取り付けられており、モータによって射出角の変更が行えるようになっていました。このベルト機構もそのままでは初期制限を超えてしまっていたため定荷重バネを用いてスタート後に展開する仕様となっています。

射出機構に関してはERと同じ機構となっているのでこちらでは割愛させていただきます。

大会本番では回収したリングを射出することができず、とても悔しい気持ちでいっぱいです。ですが、今回個人としても部としてもたくさんの経験を得ることができました。1回生でロボコンの存在を知った時からここまで、楽しいことも苦しいことも経てそのたびにたくさん悩みましたが、それでもここまで頑張ることができて本当に良かったです。

最後に、たくさん支えて手伝ってくれた先輩後輩、応援してくれた友達、両親、そして何よりもここまで一緒に頑張ってきた同期に感謝を伝えてこの項を終わらせたいと思います。本当にありがとうございました。

足回り+段超え

続きまして、RRの足回り+段超え機構を担当いたしましたNonNonがお送りします。(Twitterは@nonnon_KIT_ だよ!フォローしてね)

さて、我々の足回りですが、久々(というか学ロボではほぼ初めて!?)にメカナムホイールを使用しました。これは坂を登るためにはオムニホイールだときつそう&サイズ制限がとても厳しいのでタイヤを小さくしたいという理由だった気がします。

メカナムについて

メカナムホイールについてはいろいろお伝えしたいことがあります。耐荷重やメカナムの樽交換、ハブの加工などなど…

一番衝撃的なのが、耐荷重です。今回使ったメカナムホイールの耐荷重は、なんと…4輪で3kg!!信じられないですよね。ちなみに、RRの重量は最終的に20kg以上でした

耐荷重以上のものを載せて走行させると、そりゃあタイヤだって摩耗します。摩耗していくと、樽がボロボロになって遂にはグリップ力がなくなり走行不能…ということで、樽を交換するという作業が発生しました。

樽の交換!?そんなの大したことじゃないか、すぐ終わらないの?そう思われる方もいるかもしれません。しかし、私の設計したメカナムホイール+モータユニットは、コンパクトさを最重視した結果、メンテナンス性が終わっているユニットになってしましました…

だって、橋渡しもしたかったんだもん…

設計時のNonNon

その結果、何が起きたかというと、1輪あたりの交換時間が30分以上かかるという始末になったのです。それを4輪分。交換だけで膨大な時間が奪われていきます。2次ビ直前の貴重な時間を奪ってしまい、ごめんなさい。チームメンバのみんな。

メカナムの交換は、3月くらい、2次ビ直前、大会直前の3回行っていました。大会直前(発送日)に交換した際は、メカナム樽交換スペシャリストに成長しており、メカナム樽交換RTA(1輪)15分を記録しました。えらい。

段超えについて

前述の通り、私たちは”最速妨害”というコンセプトを掲げていました。最速妨害をするために、RRが最速でアンコールエリアに到達し、更にはアンコールセンターエリアに上り、妨害ハンドにて相手の得点妨害をしようということを目論んでいました。また、アンコールセンターエリアに登ることができれば、相手側のTYPE2やTYPE3を狙いやすくなるのではないかといったことも考えていました。

このような目的のもと設計された段超え機構ですが、実際に妨害ハンドが搭載されたかといいますと…

されませんでした!

サイズ制限が厳しすぎて妨害ハンドを載せるサイズの余裕がない&担当者が多忙すぎてほぼ蒸発してしまった(とはいっても加工やってくれてました、ありがとう)ということから断念しました。

ということで、今考えると段超えをするという行為はあまり意味がなかったのかなとも思います。(自陣側のTYPE2やTYPE3は段を超えなくても入っていました。)

しかし段超えというのはロマンの塊であり、アイデアが出たときにやりたいと強く思ったというのが本音です。設計して動くところが見れて良かったと思います。(そのために、回収装填では設計上かなりの無理を強いてしまったのですが…)

さて、設計の話に移りますが、サイズ制限に収めるため、とにかく最小限を追求しました。足昇降用のモータを2個用いて、ラック&ギアにより前輪後輪別々に動かしたり、同時に動かしたりという機構になっています。

段超えをしている動画をご覧ください。

ひとまず大会でお見せすることができなかった、RRの段超えの3視点動画があったのでここで。(これ撮ってくれた先輩達神!)

— のんのん (@nonnon_KIT_) June 9, 2023

回収ハンドは初期制限に収めるため、初期状態ではたたんであります。回収ハンドを昇降させることにより、ハンドを展開します。

↓以下段超えの説明 pic.twitter.com/pRsPOrnDp8

このような感じで段超えを達成します。試合では基板の関係でお見せすることができなかったのが残念でしたが…

初期設計当初は、かなり段超え方向に段超えユニットがかさばっていましたが、色々な工夫を施し、コンパクトな形での設計にすることができました!

機体重量25kg想定で設計し、モータなどの安全率は3を達成していたので、段超え時にもかなり安定した動作ができていたと思います。ここは自分が誇りに思っているところです。

最後に

本当にたくさんの方々の協力があったからこそ、この機体を作り上げることができたと思います。自分一人だけでは絶対になし得なかったことですし、後輩、同期、先輩、OBOGの方々に本当に感謝しています。この場でもう一度感謝の気持ちを伝えたいと思います。ありがとうございました.

ソフトウェア

制御

RR制御担当のあさいです.足回り、リングの回収・装填・射出、乗り越え機構の制御プログラムを担当しました。

足回りの制御では、メカナムホイールを使用しています。制御自体は簡単な計算のみで対応できるのですが、実際に動かしてみるとなるとハードウェアとの相性が悪く、思った通りの方向へ動かないことが多々あったので、IMU(慣性計測装置)による補正を施しました。その過程でホイールのゴムが短期間に消耗し、直前期では3セットも交換しました。

回収・装填・射出時には計5つのDCモーターを同時に制御する必要があり、機体サイズの制限(開始時:500x500x500mm、展開時:700x700x800mm)のために厳格な制御順序が求められました。制限を超えることによる失格はもちろんですが、機構同士が相互干渉するように収納されていたので、制御を失敗すると機構と回路がだめになるので、注意を払いながら制御しました。

乗り越え機構では非常にスムーズな制御が行えていたので、大会で披露できなかったことが残念でなりません。機体重量(約20kg)を2つのDCモーターで支えるので、負荷が大きく制御に失敗した際にはいくつも基板を焼きましたが、いいスピードでアンコールセンターエリアへ移動できていたと思います。

補助要素として、弊部では今大会初めてディスプレイ搭載のコントローラ(Steam Deck)を使用しました。機体にWEBカメラを搭載しリング射出の照準合わせに用いる予定でしたが、会場の通信環境では画質の劣化や遅延などから使用を断念しました。

大会本番では機体を全く動かせることができず、ただただ練習不足を感じました。結果は満足のいくものにはできませんでしたが、これまでの大会で得た経験を総動員してこのロボットを制御できる機会をいただけたのは幸運で、これまでの人生の中で最も大きな経験となりました。たくさんの苦労がありましたが、ロボコンを通じて得られた経験や技術は自信につながりました。

最後に応援いただいた皆様、お世話になった皆様、この場を借りてお礼申し上げます。ありがとうございました。

回路&ファームウェア

RR回路とファームウェアの開発を担当しているりです。RRは機体ごと射出されるため、従来のロボットよりも小さなサイズで作られています。そのため、従来の基板サイズでは機体に収まらず、配線作業も困難になります。この問題を解決するために、基板の再設計とファームウェアの全面的な更新が、今回の開発の主要な方針です。

回路

回路の設計においては、先ずモータードライバの再設計から手をつけました。弊部ではこれまで基板間通信にCANを使用していましたが、通信効率を向上させるためにCAN-FDへの切り替えを検討しました。しかし、部内で使用しているマイコン(STM32F4シリーズ)にはCAN-FDの機能が搭載されておらず、このため外部ICを用いてCAN-FD通信を行う必要がありました。そこで、SPI信号をCAN-FDに変換するCAN-FDコントローラのMCP2517FDを選びました。さらに、通信用のケーブルを標準化することを目指し、従来の自作ケーブルではなく、市販されているType-Cケーブルの採用を決定しました。USBとCANは双方ともに差動信号を使用しており、結果として通信はすべてType-Cケーブルを介して実施されました。

モータードライバの開発に際して、当初はスムーズに進まないトラブルがありました。ゲートドライバの配線の誤りによりMOSFETが焼損したり、電流センサーがないのでMOSFETにショートが生じるなどの問題が発生しました。これらの問題を解決し、NHK大会までにモーターを稼働させることができたものの、電流センサーの問題などでNHK大会の会場では基板が動作しないこともありました。

さらに、全てのコネクタをUSB Type-Cに変更したことで、他の基板も統一する必要が生じました。そのため、従来のメイン基板やエア基板を新規に作り変え、複数の機能を一つの基板で実現するよう組み替えました。加えて、Raspberry PiがCAN通信を行えるように、ファン付きのRaspberry Pi用シールド基板も開発しました。

それらの基板をRRに設置し、最後に11個のモーターと複数の電磁弁を制御できました。すべての基板をきれいにRRに設置とき、とても達成感を感じました。

ファームウェア

新しい基板への変更に伴い、基板内部のファームウェア開発も必要となりました。過去には先輩たちの設計した基板を使用していたため、通信プロトコルについて深く考えることはありませんでした。しかし、ファームウェア開発を自分で行うことになった今、通信の仕様も自分で決定しなければならない立場になりました。CAN-FDについては、CAN通信に似ていると聞かされていましたが、実際にそのコーディングを始めると、多くの資料を調べなければならず、当初は非常に難しいと感じました。しかし、時間をかけて学んでいくうちに、さまざまな新しい概念や知識が身につき、開発に対する自信がついてきました。得た知識は、今後も活かせると考えています。

ファームウェア開発完了後、あさいくんが機体を制御する際には、さまざまな問題が見つかりました。CAN-FD通信が上手くいかなかったり、エンコーダーの値の読み取り方が誤っていたりしたため、あさいくんには多大な迷惑をかけてしまいました。しかし、あさいくんは決して文句を言うことなく、いつも側にいて応援してくれたのです。これまでのコード作成はほぼ一人で行っていましたが、ロボコンを経験して初めて、自分の作業が他人のためになると実感しました。それは本当に素晴らしい感動でした。

残念な事もありましたが、大会に参加して技術的なことはもちろん、人としても多くを学ぶことができました。最後に、応援してくださったみなさま、お世話になったみなさまに、心から感謝の意を表したいと思います。

あとがき

以上が私たちForteFibreが製作したRRの全貌となります。大会当日、理想通りの結果にはなりませんでしたが、この大会を通して本当にたくさんのことを学ぶことができました。このブログの中で何度も何度も様々なメンバーが言っていますが、こんなもんなんぼあってもええですからね、ということでもう一度だけ最後に伝えさせてください。

NHK学生ロボコン2023に少しでも関わってくださった皆様、応援してくださった皆様、本当にありがとうございました。

後1ヶ月後にはNHK学生ロボコン2024が開催されます。これからもご支援、応援のほどよろしくお願いいたします。